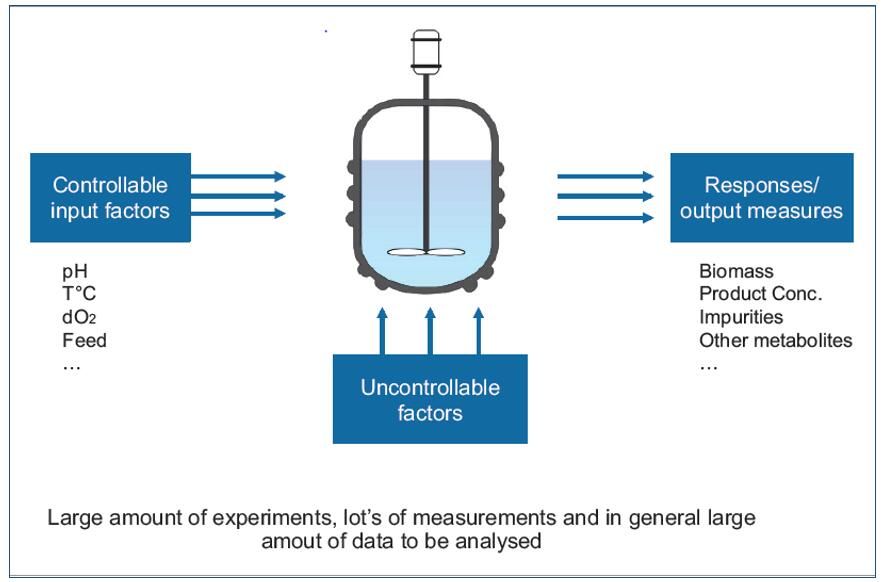

生物製藥流程是一個相對比較複雜的過程,比如疫苗,抗生素,基於細胞的治療方法等等。生物製藥生產流程包括發酵或細胞反應器都會涉及到一些可以控制的參數,比如 pH、溫度,同時還有一系列的輸出檢測,比如生物負載和雜質。另外,一些其他不可控制的因素也可以影響產品品質和生產流程的重複性。這三個要素在藥物的整個生產流程中產生了大量的資料。

Biopharm Process

Biopharm Process

那麼,我們用什麼戰略和思考方式來處理這些資料呢?今天來介紹三個主要的工具:DOE(實驗設計),MVDA(多變量資料分析,也叫多變數資料分析),PAT(流程分析技術)與MVDA的結合。

眾所周知,QbD(品質源於設計)早在十多年前已經被引入到中國,JMP也早已把QbD功能添加到軟體的平臺中,並提供業內一流的、完整而強大的DOE工具,從而對製藥行業的流程開發提供全面的支援。

無論是化學製藥還是生物製藥行業,即時放行都是一個理想。由於即時放行在目前存在著一些挑戰,因此行業普遍的建議是採用參數放行,而這其中都涉及到PAT技術的應用。DOE和PAT兩種技術的結果都是產生大量的資料。如果對資料沒有正確的分析,這兩項技術的應用將無法實現。

DOE,藥物開發重中之重

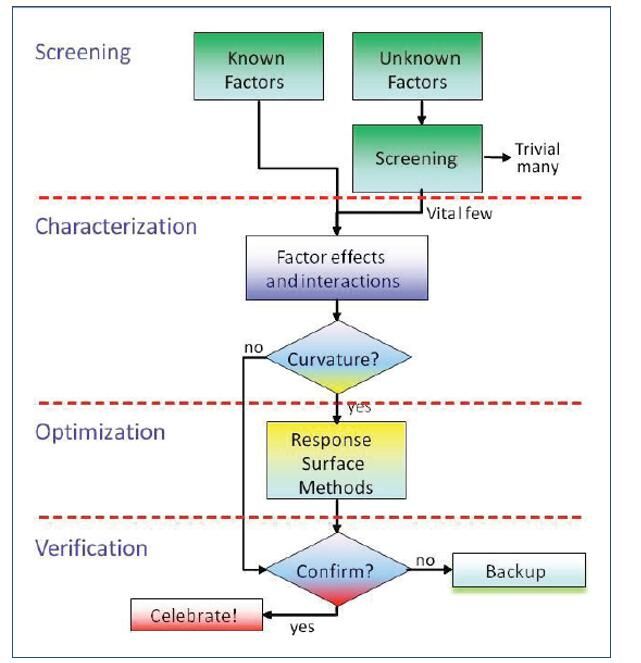

首先,我們來看DOE實驗設計。DOE是藥物開發生產過程中非常重要的一個平臺,在篩選、特性研究、最佳化和驗證過程中都將產生大量的資料,通過對多變數相關性的分析,產生很多資料。

DOE Workflow

DOE Workflow

更重要的是,DOE為下一步開展多變量資料分析提供了一個很好的平臺。在早期QbD理念提出的時候,DOE是一個非常先進和有用的概念。通過DOE可以找到設計空間,通過設計空間可以找到控制空間和控制戰略。在控制的過程中,最主要的是要瞭解資料之間的相關性,變數產生的根源、變數之間的因果關係等。在這種情況下,DOE不是結點,而是起點,它可以讓我們繼續瞭解製程變數產生的原因,找到空間。那麼,找到空間的目的是什麼呢?是控制。所以在整個過程中,我們需要有監測的技術,更重要的是要產生控制戰略。當你制定了關鍵品質屬性(CQA),當你找到了關鍵製程參數(CPP),只要控制了製程參數,品質一定是符合預期的(達到品質目標),這樣就為即時放行、參數放行和真實資料的傳輸打下基礎。因此,更重要的是,通過多變量資料分析,最終製程得到了控制,因此品質就得到了控制。

製程管控要從製程監測開始。製程監測有幾個重要戰略(工具):MSPC(多變數統計學流程管控)、BSPC(批統計學製程管控)、PAT流程分析技術。

- BSPC通過判斷生產批次和期望批次是否一樣,用來做趨勢分析。

- MSPC更多的是觀測關鍵製程參數和關鍵品質屬性之間的關係,是否滿足關鍵品質的要求。

- 而PAT流程分析技術結合多變量資料分析,就可以實現Real Time Prediction(即時預測)。目前我們更多的是在出現問題以後進行診斷,而未來更多的是要做預測,也即是在生產過程、生產製造和流程開發過程中就已經能夠預測品質、增加準確性、提高生產效率,從而真正實現品質源於設計(QbD)的理念。

通過這些技術和戰略的應用,未來的技術人員將能夠在產品的生產過程中就已經預測到產品的品質,這也符合我國藥監局推出的“從事後監管向過程監管”的思路,NMPA也推出了智慧監管的總體戰略思路,而上述技術都是在此監管過程中所需要的。

接下來,我們來看看多變量分析為何如此重要?

多變量分析,製程偏差全知道

在多變量資料分析中,我們既能看到變數與變數之間的相互關係,也能看到變數與變數產生偏差的原因,作為強有力的工具,多變量資料分析可以在生產早期就能觀測到偏差的根因。

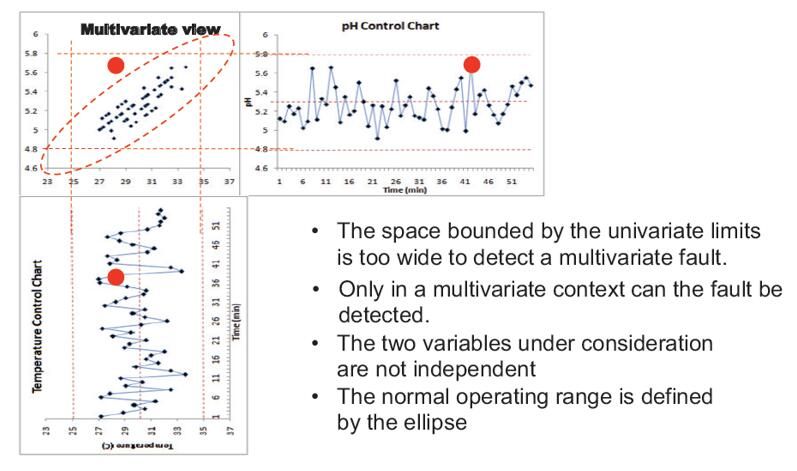

下圖展示了多變量資料分析與單變數資料分析的不同。

在這個例子中,溫度和pH值看起來是在控制限度內。然而,當兩個圖像以多變數的形式相對應描繪出來時,我們就可以觀察到一個趨勢。其中有一個資料點是遠離主資料群的。而這個游離的資料點在單變數的控制圖中是沒有顯示出來的。這其中的原因主要在於,在大多數情況下,製程參數彼此都是相關的。由於這些資料相互之間都具有相關性,多變量資料分析可以提供一個強有力的、能夠觀察到完整畫面的工具。通過多變量資料分析,一個完整生產批的製程資料可以被彙總成單一的趨勢。同時,每個資料點都包含有每個製程變數的資訊。這些資訊可以用來對任何一個特別的變數進行深入的、更加專注的分析和解決問題。我們也可以產生包含限度的多變量圖,並被用來跟蹤一個生產批次的全過程。

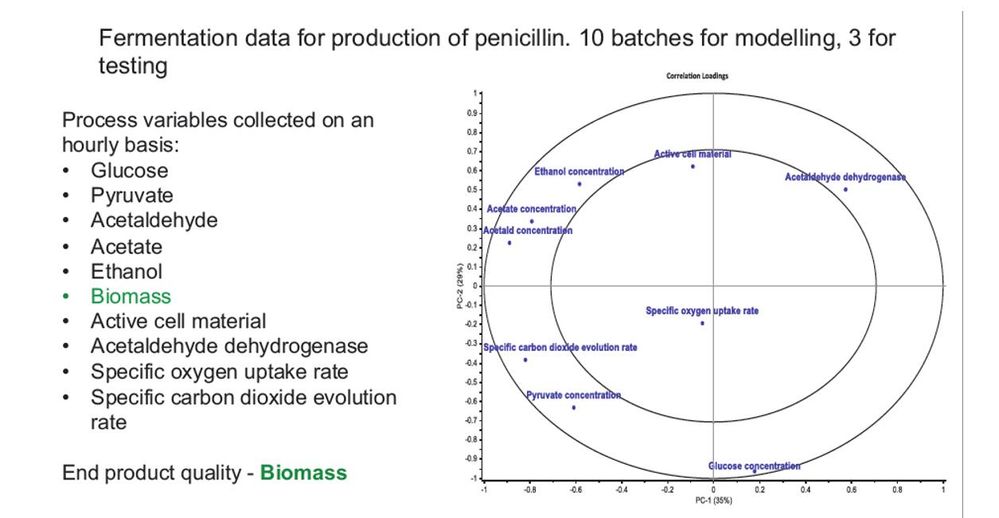

再來看看另外一個多變量資料分析的案例研究。為了能進一步瞭解多變量資料分析的應用,科學家們對在青黴素生產過程中公開的技術資料進行了分析。這個案例是13個生產批次的資料。其中,10批次產生了正常放行、合格的產品,從而被用來做矯正模型。另外,有3批失敗了,這些資料被用做測試和驗證這個製程模型。那麼,為什麼這3批QC沒有放行?為什麼會產生偏差?

在這個案例中我們可以看到製程變數是非常完整的,最終產品的品質指標就是生物質。生物質是我們主要觀測的資料。通過多變量資料分析,資料的結構和各種相關性被清楚地展示在“Loadings Plot 載荷圖”中,用來展示製程變數之間的相關性。

Loading Plot

Loading Plot

從圖中可以發現,在葡萄糖濃度很低的情況下,其他代謝物的濃度是非常高的。而其他製程變數的相關性,在做單變數分析是看不到的,更加看不到代謝物和營養物質與生物質(Biomass)之間的關係。生物質為什麼重要呢?因為它與產品品質是密切相關的。而在多變量分析的載荷圖上,我們就可以直觀地看到生物質與代謝物、營養物質之間相關性的展示。

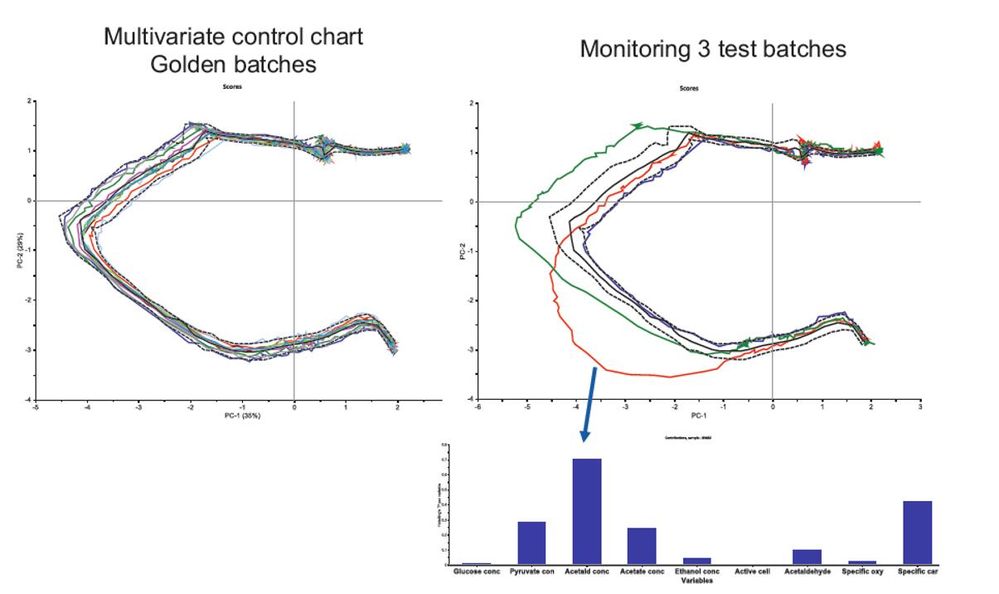

接下來,通過對10批資料的分析,一個初始模型產生,一個多變量管制圖就展示出來了。另外,3個用於檢測的測試批次被用來觀察通過使用這個模型,是否可以檢測出任何偏差的存在。從測試中可以看出,偏差是很容易被觀察到的。

從上圖可以看出:

- 10批正常放行的批次基本上都在控制範圍之內;

- 在整個在生產製程化學反應開始的早期階段,批與批之間的差異相對比較大,隨著製程的進行,在生產結束階段所有的變數都非常集中,各批也都是在限度內,偏差並不是很大。這裡就形成了所謂的金標準。

通過這10批,我們可以觀察到整個製程參數的走向、偏差產生的軌跡。同時也能看到生產早期和生產晚期之間變數的發生。

我們再來看看3批不符合品質標準的批次。在沒有開展多變量分析前,通常我們只知道這3批是不符合品質標準的,但究竟這3批什麼時候出現問題?為什麼會出現問題?這些就只能通過多變量分析來解答了。

通過多變量分析可以發現,紅色、綠色、藍色是被拒絕的3個批次,虛線是控制範圍。

- 紅色、綠色在控制範圍之外,藍色其中一批壓在管制界限之內。通過JMP軟體的互動式點擊可以發現,紅色是某個要素的異常,而且是在生產早期發生的異常,但在製程晚期已經恢復正常。下面的柱狀圖更詳細地展示在紅色線的批次裡,哪一個變數引起偏差。如果不用多變量資料分析,我們看到代謝物等在生產過程中都是正常的,但其實在生產的很早期就先發生了變異,這就導致了這3批最終被拒絕掉了。

- 綠色這批在生產早期就已經處在製程控制範圍外。通過多變量分析的展示,可以看到在實際生產過程中,很多偏差、真因(Root Cause)的產生遠遠在生產的前期就已經開始,如果我們只是做Ending Point檢測,是無法檢測到這些變異產生的根源,特別是它們出現的時間。同樣地,如果在結尾用離線檢測的話,會發現結果是很好的,但實際上營養機制、代謝物的偏差在生產早期就已經出現了。

通過以上可以看出,多變量資料分析技術可以幫助我們在生產過程的早期發現偏差,從而讓我們能夠及時找出解決問題的思路和方法。相反,如果沒有這些資料分析技術的支援,我們能獲得的唯一資訊就是在生產過程的後期,產率下降。同時,通過DOE和多變量分析技術的結合,可以改變生物製藥企業資料分析的戰略,提高藥品開發的速度,大幅降低相關成本。

PAT疊加多變量分析,讓即時分析更容易

第三個技術——PAT技術,特別是PAT和多變量分析技術結合起來應用的話,力量非常強大。PAT技術有很多,通常情況下是在生產過程中取樣,取完樣以後到QC實驗室或IPC實驗室去檢測,檢測完以後再返回。

PAT技術的應用,可以讓整個分析技術實現線上完成。通常來說優勢眾多:

- 線上分析的關鍵優勢在於可以控制關鍵製程參數(CPP)。為什麼要控制CPP呢?因為每一個關鍵製程參數和關鍵品質屬性都是相關的。

- 可以實現即時預測。在上述例子中,如果應用了PAT進行即時預測的話,在生產早期就已經能夠發現這3個批次存在偏差,從而可以更好地預測這3個批次在最後是否存在問題、能否放行等。

- 多變量資料分析能夠產生相關性及相關性的模型。

- PAT廣泛的應用,可以在藥物生產的開發、藥物生產過程中的各環節應用,遠遠高於Ending Point的檢測等,同時也可以檢測很多不採用PAT技術就無法線上檢測的要素,包括營養要素水準的測量、雜質的識別等。

多變量資料分析與PAT線上分析技術的結合,可以形成真正的製程監測和製程管控。先進的資料分析軟體如JMP不僅僅是一個獨立的統計學工具,更重要的是企業如何將軟體所提供的技術平臺和工具的應用形成一個強有力的、整體的解決方案,為製藥行業實現將現在真正的技術推到未來的即時放行和連續生產中提供強大的資料技術支援,從而最終提升產品的品質。

You must be a registered user to add a comment. If you've already registered, sign in. Otherwise, register and sign in.