近些年來,隨著全球高科技以及我國經濟的快速發展,汽車行業也經歷了變革性的創新和發展。大數據、人工智慧、物聯網、雲端計算等新技術、新業態風起雲湧,搭載著各種先進高科技的汽車廠商毋庸置疑成為大眾選購汽車時最大的贏家。即使在這種大好形勢下,我們必須清醒地認識到,隨著民眾的購車水準的日漸提高,國內汽車行業將會面臨巨大的挑戰。其中挑戰之一就是:汽車供應鏈上裝配廠和零件供應商如何針對日益激烈的競爭而增加汽車整個供應鏈的品質管制能力並與國際接軌。

作為汽車供應鏈龍頭的裝配廠,其面臨著如何引導和推動整個供應鏈的品質管制體系發展,共同實現“預防缺陷,持續改進,減少整個供應鏈的變異和浪費”的目標,最終達到消費者滿意。而對汽車供應鏈上的最廣大的零部件供應商,其面對的諸多問題之一就是如何應對不同的汽車裝配廠的不同品質管制體系的要求。

從通用、德爾福、豐田、本田等領袖型企業的成功經歷來看,基於資料驅動的持續改善活動是它們長期保持競爭力的法寶之一。汽車行業一向非常重視資料分析,如早期的行業規範TS16949品質體系的五大工具手冊中,就有兩類(“量測系統分析”和“統計製程管控”)是專門從統計分析的層面上介紹品質改進的作用和方法。近年來在汽車行業深耕細作的JMP統計分析軟體的品質管制和品質提升能力也體現了這個特點。

與美日企業相比,我國的汽車行業在這方面的差距比較明顯。幸運的是,資訊技術的飛速發展為我們縮小差距、提升品質提供了契機。以JMP為代表的高端桌面式統計軟體在奇瑞等國內汽車企業中的日益普及,大大減輕了廣大非統計專業的工程技術人員的資料計算負擔。更重要的是,應用JMP軟體提供的圖形分析技術、高級實驗設計等工具,企業可以用科學客觀的分析思路,解決之前長期被困擾的很多實際品質問題,劣質成本成倍下降,生產效率顯著提高。

下面將結合一個成功案例幫助大家理解如何在汽車行業中應用統計技術。

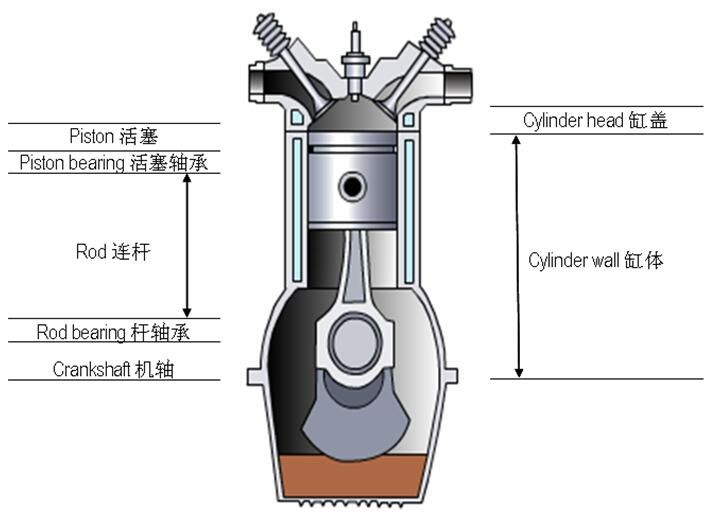

背景介紹:某汽車發動機氣缸是由缸體、缸蓋、活塞、活塞軸承、連桿、桿軸承和機軸裝配而成(如圖一所示)。目前令氣缸總裝車間頭痛的是,雖然各個零部件的尺寸都達到原先的規格要求,但總裝在一起後總會有相當比例的成品裝配過鬆或過緊,每個批次都要花費大量額外的重工成本。公司雖然已經意識到應該調整零部件的尺寸規格,但卻無法確定:調整哪一個或哪幾個零部件最有效?該零部件的公差範圍又該調整到什麼程度最為合適?

圖一 發動機氣缸的結構簡圖

首先,本著量化管理的原則,我們可以將這個產品品質特性定義為裝配間隙( = 缸體 + 缸蓋 – 活塞 – 活塞軸承 – 連桿 - 桿軸承 - 機軸)。最終的裝配結果不能太鬆或太緊,也就是說必須將裝配間隙的公差規格界定在一定的範圍,如[0.005,0.015]之間。

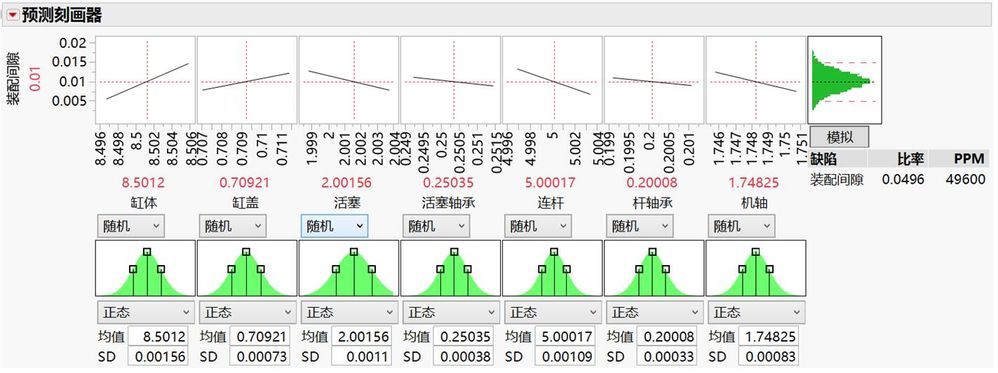

其次,我們再觀察一下在各零部件滿足當前規格要求的情況下,即缸體~8.50121±0.00468,缸蓋~0.70921±0.00219,活塞~2.00156±0.0011,活塞軸承~0.25035±0.00114,連桿~5.00017±0.00327,桿軸承~0.20008±0.00099,機軸~1.74825±0.00249時,裝配間隙的品質水準如何。通過JMP強大的“預測刻畫器”的類比和圖形功能,不難發現此時的不良率達到了4.96%,PPM達到了49600(如圖二所示)。

圖二 當前的裝配間隙的品質水準

顯然將近5%的裝配不良率是無法達到大規模生產要求的,應該從哪裡突破尋求改進呢?

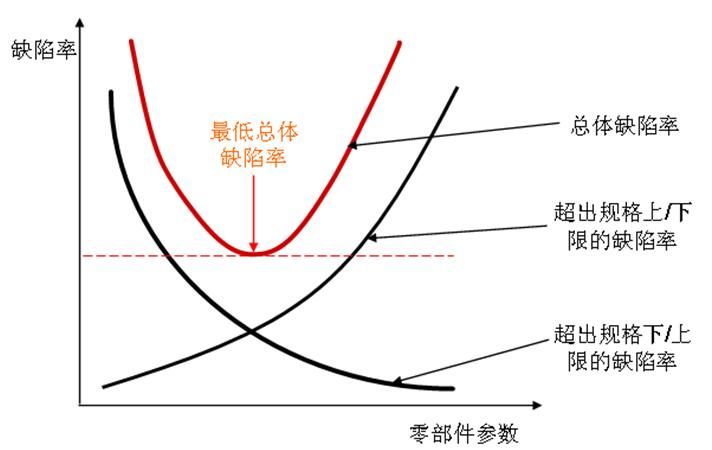

為了解決這個問題,我們先瞭解一下總體缺陷率的概念。以零部件“活塞”為例,活塞的長度參數不合適,無非會產生兩類缺陷:一是由於參數過大而造成的成品裝配間隙過小,即裝得過緊;二是由於參數過小而造成的成品裝配間隙過大,即裝得過鬆。這兩類缺陷不能同時降到最低,只能在某個位置達到總體最小。這個位置就是圖三中紅色的總體缺陷率曲線的最低點。其他零部件也有類似的總體缺陷率曲線,只不過最低點不同,曲線的陡峭程度不同而已。

圖三 總體缺陷率形成的示意圖

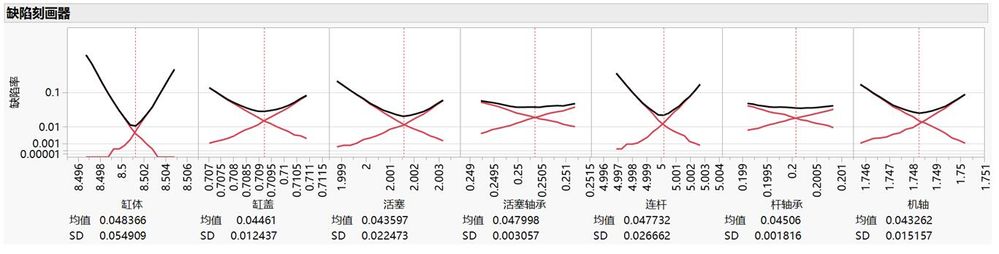

同樣,運用JMP軟體可以快速方便地製作出如圖四所示的所有零部件的缺陷率圖。顯然,所有零部件的均值都已達到其總體缺陷率曲線的最低點,但缸體的陡峭程度最明顯,說明它對裝配間隙的缺陷率最敏感,調整它的規格限能夠最顯著地提高成品的品質水準。

圖四 當前各零部件的缺陷率圖

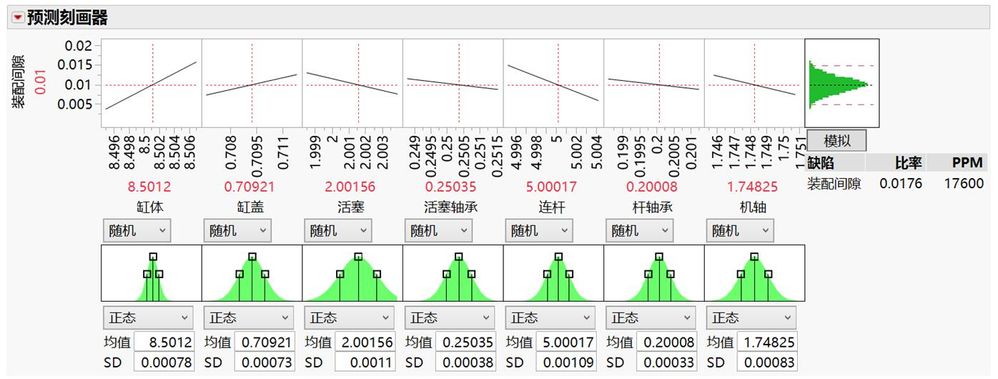

因此,我們決定將缸體的規格限由原先的8.50121±0.00468縮小為8.50121±0.00234(即標準差減小1/2),其他零部件的規格限保持不變,改進後的結果如圖五所示。注意到此時用JMP軟體類比後得到的裝配不良率降低到1.76%,PPM降低到17600,與改進前的品質水準相比,效果非常顯著。當然,這個結果並不是最理想的,不過,我們也可以延續剛才的分析思路,一步一步地找到改進的零部件對象進行改善並驗證,直到獲得令人滿意的裝配不良率為止。

圖五 改進後的裝配間隙的品質水準

以上的案例分析中體現了公差設計的統計分析理念,但在使用JMP軟體的實現具體操作時非常簡便,不需要特別的統計知識才能理解,而且與傳統的實驗設計相比,節省了大量的實驗資料的收集成本,所以深受國內外汽車企業持續改善實戰人士的喜愛。

統計分析技術在汽車行業的應用還遠遠不止這些,汽車產業鏈的整體競爭力提升也不能僅僅依靠統計技術。但不容置疑的是,統計技術為缺乏量化思考的那些企業和員工在解決實際問題時提供了一個新思路、新方法。而且借助於JMP這樣易於上手的互動式統計分析軟體,從業人員將不再需要死記硬背繁雜的數學公式,不再需要把浪費寶貴的時間在推導計算上,只需要關注所分析的事物本身,並將探索性發現應用於實踐即可,這必然會加速我國汽車品質的突破和創新。